最近一段时间,全球汽车行业因为芯片「缺货」而导致车企对自身产品的产能结构进行调整,其中大众、通用、福特、斯巴鲁、丰田、日产等汽车生产商均受到影响。而且据美国伯恩斯坦研究公司预计,2021 年车用芯片的短缺,会造成大概 450 万辆汽车产量的损失,占据总产量的 5%。

芯片制造「大佬」台积电总裁魏哲家在法说会上表示,在 2020 年二季度,很多汽车客户削减了对台积电采购的芯片订单,于是台积电将芯片产能转移到了「消费电子」以及「高性能芯片」客户订单上,但下半年汽车客户的需求开始恢复,鉴于半导体行业较长的生产周期,目前还在处于艰难地应对汽车公司的需求反弹,若能扩大芯片制造产能,将优先制造汽车芯片。

较为轻描淡写的语气,说明了台积电对于汽车行业客户其实并不是特别上心,因为从台积电的 2020 年销售情况来看,汽车芯片只占了 3% 的份额,份额更大的是消费电子的 48% 以及高性能芯片的 33%。另外 2020 年第四季度,台积电的汽车芯片销量比三季度上升了 27%,但仍只占整个季度的 3%。对于台积电来说,谁才是更重要的客户,一目了然。

当然这只是一部分原因,还有就是,如果这时候部署新产线,初期磨合期内芯片的良品率并不会太高,会导致生产成本的增加以及效率的降低。对于制造厂商来说,少赚钱的生意肯定不愿意接。

但以汽车工业为主的德国哪坐得住,紧接着经济部长 Peter Altmaier 致函台湾地区政府呼吁提供车用芯片供给,并特别点名台积电传递这个讯息。出于种种原因台积电的态度开始发生了一些变化,「我们将持续与汽车电子客户保持紧密合作,确保支援产能需求」是台积电近期对外的声明。

而紧密的合作关系通常是需要「拿钱说话」的,目前台积电和联电已经向荷兰的恩智浦以及日本瑞萨电子等汽车零部件客户询问涨价意向。据「日本经济新闻」1 月 25 日报道,涨价的原因除了全球面临车用芯片短缺,还有就是新台币对美元汇率过去一年升值了 6%,而关于芯片的涨幅最高可能达 15%,最快预计自 2 月下半月至 3 月实施。

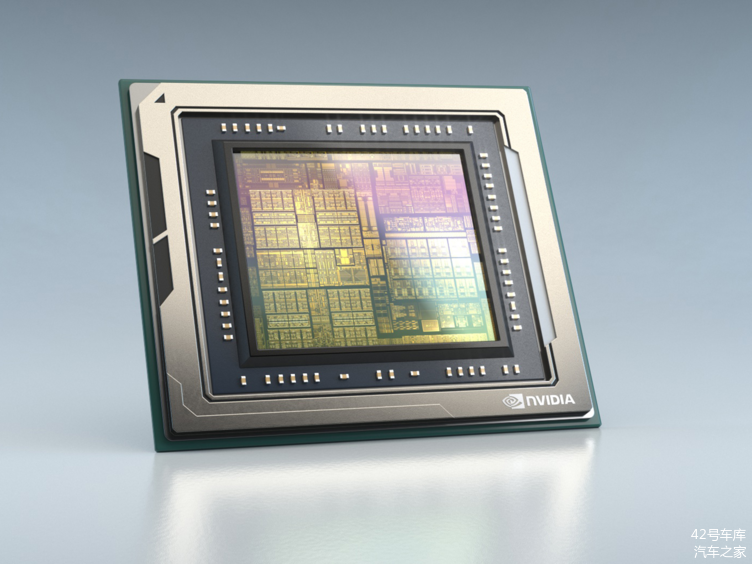

但据知情人士透露,汽车客户因为单个产品毛利比消费电子客户更高,采购方面更加财大气粗,且新增的芯片产能也是有限的,大家为了确保自己的汽车产能不受影响,不要说 15% 的涨幅,如果有确定的产能 20%-30% 的涨幅也可以接受。另外汽车行业哪怕是目前算力最高的 Orin 芯片采用也是 7 nm 工艺,只要不是 5 nm 工艺,对于台积电来说释放一些产能给汽车客户也是可以接受的。

一块小小的芯片,为什么会逼得那么多「英雄好汉」手足无措,那就要从芯片的诞生说起了。

从画图开始

芯片又称集成电路,但两者之间还是有「一样又不一样」的地方。首先是集成电路更强调电路的设计以及布局本身,芯片更强调的是电路的集成、生产以及安装。但芯片涵盖的意义更大,比如说集成电路一定是有电路的,但芯片不一定有电路,例如我们手机里的 MEMS 陀螺仪、生物医疗上的 DNA 芯片等。

但集成电路和芯片的交集就是「硅晶圆上的电路」。笼统地概括一下芯片的原理:把一个电路集成在一个很小的硅片上,通过线路布局以及材料的应用可以做到导电与不导电两种状态并记录,以此达到运算以及储存的功能。

再说回芯片设计,一般会分为「前端」以及「后端」两个部分。前端干的活大概是根据甲方丢过来的关于芯片功能以及性能的需求,去划分出芯片的模块功能,初步的电路走线设计以及再去做仿真验证,测试这样的设计是否具有可行性。其实有那么一点类似我们装修房子时室内设计师出的设计图以及模拟效果图。

而至于后端,则是在前端的基础上做得更细致,例如布局规划放置芯片的宏单元模块、时钟的布线、寄生参数提取、检查短路以及开路等电气规则,确保连线间距、宽度等是否满足工艺的要求。简单点理解,后端要做的事就是出一张可靠的「施工图」,给到工厂开工。

这里值得一提的是,大多数的芯片设计公司都要用到 ARM 公司的技术架构授权,因为 ARM 的架构拥有着更少的指令,更简单的实现以及更高的编译效率,同时整体的功耗也更低。举个不恰当的比方,有点类似阿拉伯数字的作用,我们用阿拉伯数字来表达具体数字,可以做到全世界通用且通俗易懂。

这里说个题外话,英伟达想以 540 亿美金高价收购这家公司,而针对英伟达这种「不仅要当运动员,还想做裁判」的行为,目前正在被多个国家的反垄断机制调查,估计没个一年半载,可能不太会有下一步的结果,而这次收购的原因,我认为也不单纯是出于技术发展的角度,因为就好像没人会因为炒菜的时候加点「太太乐鸡精」让菜的味道还不错,然后就想着把「太太乐鸡精」这家公司给收购了。

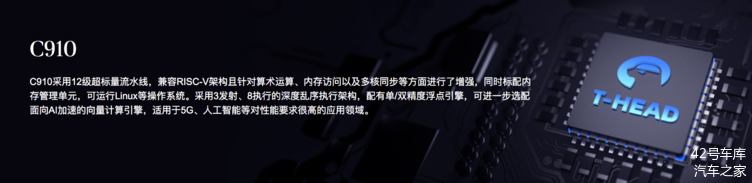

其实除了 ARM 的架构,我们还有一条出路选择,就是转向其他的 CPU 架构,例如 RISC-V。而从 RISC-V 为了保持公司的中立性,已经于 2020 年 3 月从美国迁出,整个迁移到了永久中立国瑞士。例如国内阿里平头哥旗下的玄铁 910 处理器,就是这个架构上建立的,但这带来的问题就是,芯片设计公司们之前积累的芯片设计技术全部要打破重来,因此底层言语都换了,「123」 都变成「One Two Three」了,所以这对于芯片设计公司来说,是个艰难的取舍问题。

另外还要提到的是 EDA 软件,也就是电子设计自动化软件。这款软件可以极大地提高芯片设计的效率,涵盖了芯片设计中的概念设计、分析、出 IC、PCB 图纸等环节,同时在芯片制造、封测环节也有应用。有设计基础的同学可能比较好理解,可以参考 CAD 的原理,EDA 也正是为在图纸上用简单的线条画出立体的电路图。

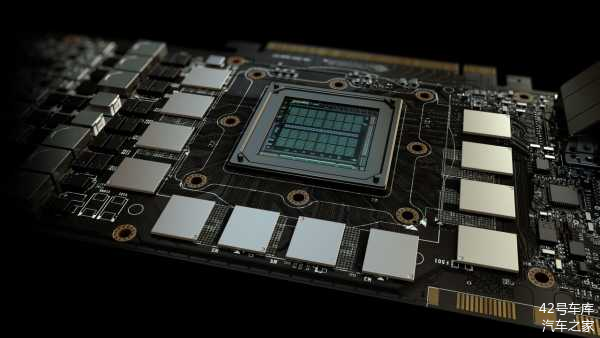

例如现在英伟达最新的 Orin 芯片含有 170 亿个晶体管,设计过程中需要进行持续的模拟和验证,如果没有高效的 EDA 软件,那 Orin 单颗芯片 170 亿个晶体管这巨大的工程可能会让英伟达工程师们集体爆肝。

由于目前的 EDA 软件主要的玩家只有三家,分别是 Synopsys、Candence、Mentor,占据了市场 90% 以上的份额,且三家互相所长,形成技术互补,所以并没有出现哪家特别垄断,技术封锁前的华为是这三家的 EDA 软件都有使用,分别应用于不同的场景中。

但是这三家都是美国公司,都在川建国时期对华为实行技术封锁,因此 EDA 软件也正是「卡脖子」的一部分,也就是目前华为在使用的是之前已被授权或购买的 EDA 软件,但没办法再更新到最新版本了。

再说回正题,EDA 软件除了提高设计芯片的效率,还有下文中制造芯片环节中非常重要的「光罩」,也正是需要用 EDA 软件来制作。

这是一颗沙子

设计师出完「施工图」以后,我们的房子就可以进入装修阶段了,而对应到芯片也是一样的,甚至连原材料都有点相似,都是「沙子」。因为芯片原材料其实就是「硅」,而沙子的主要成分就是「二氧化硅」,通过技术手段让沙子变得比黄金还贵,这也是为什么说芯片制造是人类智慧最高结晶的原因。

第一步的芯片制造就要对沙子进行提纯,大概的原理就是在具有 2000 度高温电弧炉中,将沙子与焦炭按照比例加入产生化学反应,再将沙子中的二氧化硅进行还原,分离出二氧化碳以及硅元素。化学式是 SiO2 + 2C + 高温 = Si + 2CO。而如果加入碳少的话,会生成一定比例的 SiC ,也就是碳化硅,这个不在本次讨论中。

上面的工艺可以从沙子中提炼出一定比例 98% 纯度以上的硅,但可惜的是这样纯度的硅还不能直接用来制造芯片,因为杂质还是太多了,纯度还不够,也就是沙子的身价还不够高。

因为芯片制造需要高纯度的硅,纯度比例要达到 99.999999999%,这里有 11 个 9,也就是平均几百亿个原子中只能有几个杂质原子。目前国内的技术大概可以提纯到 3 个 9 左右,我们称「多晶硅」,这时候硅要出去留学一番,需要 Sumco、Siltronic 等公司进一步提纯到 11 个 9,当然这笔「留学费」并不算低。

而关于工业硅进一步的提纯的流程,大概的做法就是把「工业硅」和「氯气」混合加热,得到「四氯化硅」,化学式是 Si + 2Cl2 +高温 = SiCl4。

而至于为什么是要通「氯气」,据专业人士透露,是因为氯气化合物一般比较易于被提纯,当然除了四氯化硅、还有四碘化硅、甲硅烷等技术路线。

在得到「四氯化硅」后,就要把「氯元素」剔除,那么紧接着下一道流程,在高温下继续通入氢气,再安排一波,就得到了高纯度的硅。这个过程的化学式是 SiCl4 + 2H2 + 高温 = 4HCl + Si。至于为什么加氢气,因为这是利用了氧化还原反应的原理,利用氯化氢的挥发性比较容易得到高纯度的硅元素,对了,氯化氢的水溶液还有个大名鼎鼎的名字:盐酸。

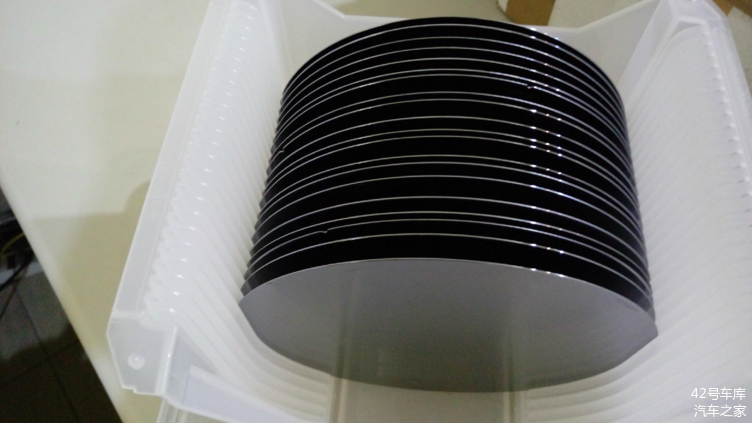

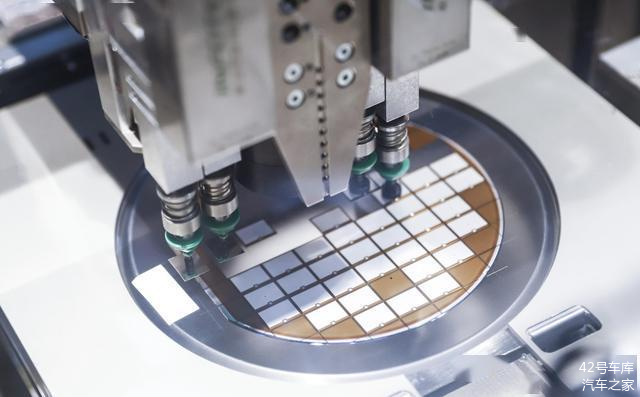

还有在高温过程中「硅」会变成液态,在这个步骤中,等到高纯度的硅完全冷却固化后就变成了纯度极高的「单晶硅」,我们再通过圆柱形模具定型就得到了一个「单晶硅棒」,然后再把这个圆柱形的单硅晶棒抛光打磨成一个适合的直径,就可以开始「切割」了,这个过程有那么一点像「切萝卜」。

这里要补充一点的是,随着技术的发展,晶圆的直径也一直在扩大,最早 1970 年晶圆直径还不足 50 毫米提升到现在的 300 毫米,晶圆的直径越来越大,可以制造的芯片数量也在增加, 300 多毫米的晶圆可以制造成 300 多个百亿级晶体管的微型处理器。

对了,这也正是常说的 12 英寸晶圆平台,因为 12 英寸大概等于 300 毫米。然后再对晶圆进行切割,而这过程中的「刀法」很重要,每一刀都要控制在 0.5-1.5 毫米之间。

但切出来的晶圆还不够精致,因为晶圆直径越来越大,但芯片尺寸越来越小,互连层数越来越多,要在晶圆表面实现多层布线,晶圆表面要极高的平整度、光滑度和洁净度,而「化学机械抛光」是目前处理晶圆表面抛光最有效的技术手段。

这里多说一句,受疫情以及宏观经济影响的「缺芯」现象,除了产能以外,缺的还有这个类似萝卜片的「硅晶圆」,因为产能有限,芯片需求巨大,导致晶圆每个季度价格都有波动。

这个时候,沙子的身价开始迈入「中产阶级」,但它并没有满足。

整容很重要

经过几千摄氏度的高温以及化学品的净化后,沙子得到新生,身价也翻了无数遍。但已变成硅晶圆的沙子仍没有放弃努力,为了更好的抬高身价,就需要把芯片设计图纸的电线路复制到晶圆表面,赋予它自我思考能力,这个过程我们称为「光刻」,举个不恰当的比喻,有点像走上「整容」这条不归路。

「整容」的过程可谓是芯片制造环节中技术壁垒最高的部分,成功就「一克千金」,失败则重回起点。

首先「整容」的大体流程是在硅晶圆涂上一层薄膜,再贴上光刻胶,然后再拿光罩加上透镜的组合,用光来照射,反复多道工序,在晶圆表面勾勒芯片设计图纸上的电路图。

由于制造芯片是纳米级的活,没有任何手术刀可以完成这样的任务。因此我们借助光学显影原理将光罩上的线路图转换到薄膜上,一般包括光阻涂布、烘烤、光照对准、曝光和显影等步骤。说白了「整容」的过程就是借助了光中紫外线的灼烧效果,而让光的灼烧效果变强,那就需要「透镜」来加一把火。这里参考了放大镜点火的原理,特别容易理解。

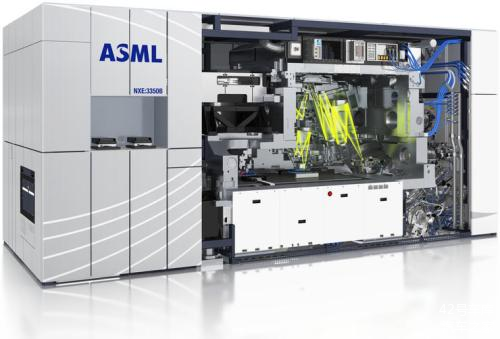

当然这里要提一下大名鼎鼎的 ASML 这家公司,几乎包揽了 EUV 光刻机的所有产能。

那怎么让「光」灼烧出来的效果是我们想要的,「光罩」就显得很重要,说白了光罩就是上文中提到的芯片图纸制成的,但这个图纸不是给人类看的,而是给「光」看的。大概的原理是把光源照射到凸透镜上产生平行光,然后再经过下方的透镜,把光线缩微照射在工作台的晶圆上,晶圆上涂有光刻胶,光刻胶被光线照射后,会被腐蚀溶解,然后晶圆表面就变成光罩上一样的电路图了,只不过变成了缩小版的。

于是,这个时候晶圆的表面就形成了起伏不平的「凹槽」,这个时候就可以在凹槽部分对晶圆掺入杂质,就是「硼」和「磷」。

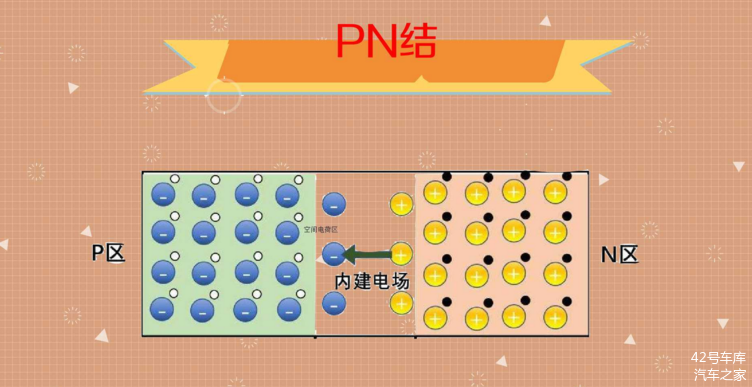

而这么做的原因就是在这个过程中,最重要就是电流是否可以流通。由于硅元素本身并不导电,因此需要「硼」和「磷」来帮忙。但有意思的是加入这两个元素后,整个晶圆的导线性是「单项性」的,也就是电流只能从含有「硼杂质」的区域流向含有「磷杂质」的区域,而电流是无法从「磷杂质」区域流向「硼杂质」区域的。

我们把上述的结构成为「半导体 PN 结」,在加入与门、或门、非门、与非门、或非门等各种门电路,来实现对于各种过程的结果输出,最终是以「断电低压状态输出 0」以及「导电高压状态输出 1」来进行记录以及运算。

这是因为傻憨憨的机器只能理解 0 和 1 两个数字,也就是二进制,这也正是人类与机器沟通的一种语言。拍脑袋说个假设 1101 代表在辅助驾驶语言中代表的是前方有障碍物,这时候人类加上逻辑算法,那么车辆就会在芯片输出 1101 指令的时候执行刹车操作,来达到辅助驾驶刹车的效果。

又跑题了,再来说「掺杂」结束后再通过干蚀刻、湿蚀刻技术,去除掉晶圆表面所不需要的物质,然后重复多次上述「整容」工序,比如 7 nm 工艺的芯片制造就需要 80 张以上的薄膜,才能把芯片设计图纸上的结构刻在晶圆上,等到图纸上的设计完全在晶圆上体现后,再用同样的手法把金属材料沉积到晶圆表面将晶体管的各部分连接起来,那么「整容」的工作就算告一段落了。

接下去就是封装和测试,在硅晶圆刻出芯片后,就需要封装了,封装就是切割,把小芯片切割出来,套上芯片保护壳,然后再通电和接通信号。然后测试芯片的电流,散热,以及连通性以及合格率等,在这块的技术壁垒并不高,至此沙子也就完成了它走上人生巅峰的过程。

另外芯片在整个制造过程中要经历湿洗、光刻、离子注入、干蚀刻、湿蚀刻、等离子冲洗、快速热退火、退火、热氧化、化学及物理气相淀积、分子束外延、电镀处理、化学以及机械表面处理、晶圆测试和打磨等全过程,但因为文章篇幅的原因只能简单概括地描述,欢迎持续对芯片行业保持关注的朋友一起互相学习讨论。

写在最后

一个沙子到芯片的演变,身价翻了无数倍的背后是集成电路技术的不断发展,随着电子设备越来越小,对性能以及功耗的要求越来越高,芯片的制造难度也就越来越高。

而且目前芯片行业的发展可以说是集全世界人民之力来营造出的欣欣向荣,例如尖端的芯片设计公司有华为、英伟达、高通、英特尔、博通、联发科等企业,芯片制造公司有台积电、三星、联电、中芯国际等,因此说芯片技术是人类智慧文明最高的结晶,这句话并不失真。

反观国内,目前芯片制造环节依然是我们的短板。正如任正非所说,「我们的企业可以设计出顶级的芯片,但按照我们目前的技术水平却制造不出来」。

而这还是因为不仅有来自国外竞争对手的价格打压,还有缺乏先进的精密制造设备,最重要的还是芯片制造工艺对于线宽的要求都是在千万分之一米的量级,每个工序中的误差是都是极为微小的,而这些越来越高的技术壁垒也意味着我国发展半导体行业「自给自足」的使命愿景,任重而道远。