2020年下半年以来,国内光伏产业链价格迎来涨价潮。其中,多晶硅料价格一路走高,让下游光伏制造企业看到了原材料保供的重要性。

在太阳能发电平价上网前,光伏发电行业一直在各国政策补贴扶持下发展,政策周期导致光伏新增装机也有较强的周期性。

由于国内生产效率高、成本低,全球多晶硅产业向中国转移的趋势明显。多晶硅行业也历经狂热投资、产能过剩、淘汰兼并的过程,硅料价格从十多年前至今总体趋势向下,具备成本优势的龙头企业慢慢跑出,行业集中度提升。

德国分析机构Bernreuter最新报告指出,“随着太阳能成为最便宜的能源,未来几年全球光伏装机量的增长将超出许多的想象,这将推动多晶硅的需求增长。”

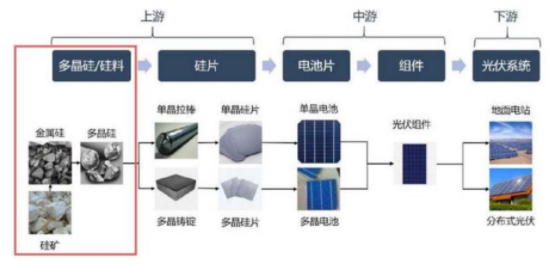

光伏产业链大致可分为多晶硅、硅片,中游电池片、组件,以及下游光伏发电系统三大环节。

光伏发电的技术路线主要包括晶体硅光伏发电和薄膜光伏发电,其中晶体硅光伏发电包括单晶硅片发电和多晶硅片发电。两者在成本和光能转换效率上各有优劣。单晶硅转换效率比多晶硅要高,但是制作成本也要比多晶硅高。

从单、多晶用料构成来看,全球单晶用料供应量约33万吨,单晶硅片消耗多晶硅约32.4万吨,供需基本平衡;而全球多晶铸锭用料供应量为15.9万吨,多晶硅片消耗多晶硅约13万吨,略有过剩。

多晶硅按照产品纯度的不同,可分为工业硅、冶金级多晶硅、太阳能级别多晶硅、及电子级别多晶硅。

太阳能级多晶硅作为光伏产品制造的基础原材料,处于晶硅光伏产业的上游环节,具有产能投资金额大、技术工艺复杂、投产周期长等特点,且具备较高的进入壁垒,行业附加值较高。在光伏电站爆发初期,厂家为了迅速扩大规模,满足电站的建设的需求,多晶硅占领了大部分市场份额。

目前光伏产业链供应端主要集中在中国大陆,且多晶硅和硅片环节产能向中国西北和西南地区转移趋势明显。

多晶硅制备主要是将工业硅粉通过一系列的化学手段进行提纯从而得到可以用于太阳能行业和电子行业的多晶硅料。

用于光伏生产的是太阳能级多晶硅,一般纯度在6N~9 N之间,国标根据具体的参数差异将太阳能级多晶硅分为太阳能一级、太阳能二级、太阳能三级。

多晶硅料经过融化铸锭或者拉晶切片后,可分别做成多晶硅片和单晶硅片,进而用于制造晶硅电池。

据中国光伏行业协会统计,每生产1千克多晶硅将产生10~15千克四氯化硅,随着多晶硅下游光伏行业的快速发展,2015-2019年中国多晶硅年产量从16.5万吨增长至34.2万吨,复合增速20%。

预计到2025年我国多晶硅年产量将达到102.2万吨,副产的四氯化硅就将达1022万~1533万吨。原材料充足以及产业链一体化的形成将有效降低气凝胶材料成本中枢,在市场上的替代效应更为明显。

我国多晶硅产业相对国外起步较晚,2007年国内在建项目达到2万吨,是国内多晶硅规模化生产的元年,2008年受金融危机的影响,美国欧盟限制打压中国光伏产品的出口,多晶硅价格一路暴跌。

2009年国发38号文将多晶硅列为产能过剩行业,限制国内多晶硅项目的扩产,此后随着全球经济的回暖,欧洲部分国家如意大利加大了对于光伏的支持,市场对于多晶硅的需求回升。

2013年至今为领先全球期,这一阶段我国光伏装机持续扩大,需求增长,多晶硅企业竞争力增强,我国多晶硅产量稳居全球第一。

2018年,国内新建产能达15万吨,进口量首次减少,多晶硅生产布局更加优化,逐步往能源价格洼地如西北等地区转移,生产设备也更为先进。实际上该年可以认为是多晶硅进口替代的元年。

从多晶硅生产技术路线来看,根据光伏协会统计,全球前十大多晶硅生产企业均采用三氯氢硅改良西门子法进行多晶硅生产。

1955年,德国西门子公司成功开发出三氯硅烷在氢气氛围下,在炙热的硅芯/硅棒表面上沉积硅的工艺技术,并于1957年开始工业化生产,即“西门子法”多晶硅生产工艺。

但西门子法多晶硅转化率低,四氯化硅等副产品污染严重,因而增加了尾气回收和四氯化硅氢化工艺的改良西门子法得以提出。

原料方面,由于目前多晶硅生产主要采用氢气还原三氯氢硅的改良西门子法生产,因而三氯氢硅和氢气的纯度和质量直接影响多晶硅质量。生产设备中的油污、氧化物或粉尘的掺入也将严重影响多晶硅的晶型,生产工艺中反应物的配比、温度的控制也将对产品品质产生较大影响。

制备的流程和机理使得多晶硅料环节的制造偏向精细化工属性,技术的Know-How与中下游偏向物理属性的硅片、电池片和组件环节差异性很大。

由于下游电池正在储备下一代N型和HJT技术,对于多晶硅纯度的要求也越来越高,这使得整个行业的技术壁垒对于新进入者来说也越来越高。

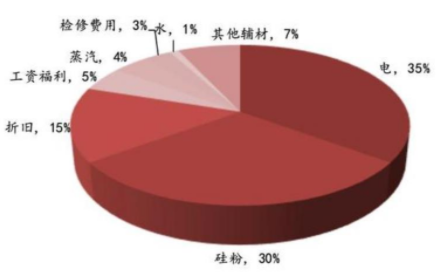

整个多晶硅生产流程相对封闭,决定了其生产成本主要受生产过程中的能源、原材料消耗以及初始建设投资影响。

在当前主流多晶硅生产法-改良西门子法的生产成本中,电力成本、原料成本和折旧成本是主要部分,三者合计占到总成本的80%左右,其中电力成本占比最大,占比35%;硅粉成本占比30%;折旧成本占比达15%。因而,电力、原材料、折旧成为降低多晶硅生产成本的主要领域。

2019年,全国多晶硅平均综合电耗已降至70kWh/kgSi。未来随着生产装备技术提升、系统优化能力提高、生产规模增大等,预计至2025年还有5%以上的下降空间。

从下游市场端来看,随光伏工艺技术的不断进步和成本改善,光伏发电在很多国家已成为清洁、低碳、同时具备价格优势的能源形式,光伏开始进入全面平价期,全球市场增量巨大,同时将带动产业链上游多晶硅加速发展。

全球光伏历年新增装机量及增速:

随着新产能持续爬坡优化,具有成本优势的龙头企业,有望迎来量利齐升的高增长。

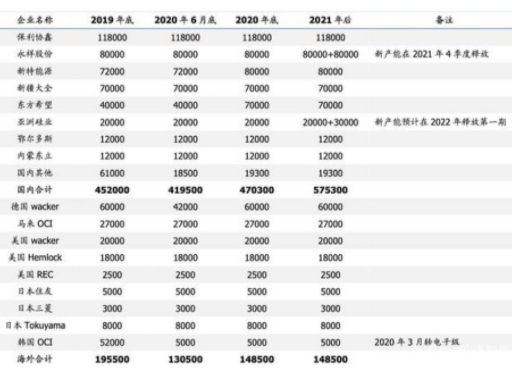

全球现有硅料龙头企业主要有:保利协鑫、通威股份、新特能源、大全新能源、东方希望、亚洲硅业韩国OCI、德国Wacker和内蒙古盾安等,2019年全球硅料CR5约为61.3%。

全球生产规模最大的五家公司有四家在国内,分别是保利协鑫(18.1%市占率)、通威永祥(12.3%市占率)、新特能源(11%市占率)、大全新能源(10.7%市占率)。保利协鑫共有11.8万吨产能,其中徐州基地年产能7万吨,新疆产能已经爬坡至4.8万吨,另外到2020年底已经有1万吨颗粒硅产能。

国内硅料产能第二名是通威集团,拥有永祥工厂2万吨产能,乐山一期、包头一期共6万吨,计划中还有乐山二期、云南保山一期各4万吨产能,预计2021年底建成并分阶段投入使用。

特变电工旗下的新特能源排名第三,2020年4月份新投产3.6万吨产能,预计公司2020年底实际产能约8万吨。大全新能源硅料排名国内第四,2019年9月最新新疆石子河4A硅料项目建成投产后产能达到7万吨。

从供应端来看,目前国内多晶硅厂家开工率保持高开工率,截止目前,国内大约11家多晶硅生产企业全部正常运转,市场供应较为稳定,但目前的高开工率并没有导致累库行为,企业订单普遍签订良好,1月订单已经签订完毕,大多数厂家陆续签订2月订单。

随着各项创新技术的应用,光伏发电度电成本正在快速下滑,光伏协会乐观预期2025年全球光伏年装机量将超过300GW,对多晶硅的年均需求量将提升至70万吨以上(对应工业硅90万吨)。

当前阶段,随着疫情影响逐步消退,2020年下半年需求逐步释放,且全球单晶占比逐步上升,高品质硅料需求提升,多晶硅有望迎来供需反转,市场价格迎向上拐点。

随着下游硅片产能扩产较快及光伏终端需求边际向好,多晶硅价格上涨具备一定延续性。且随着国内政策修复,海外市场回暖,需求逐步释放,高品质硅料需求提升,多晶硅有望在光伏持续高增长的背景下迎来向上拐点。